トップ > 弊社のアピールポイント

線材からボルトまで 一貫生産体制と即納体制を整備 在庫情報と連動した生産管理体制

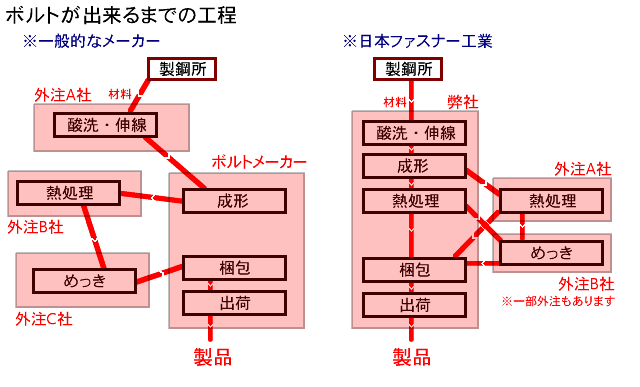

豊富な生産実績によるものづくりノウハウ 高品質を実現した高度な検査設備環境 弊社の製造工程 ボルトの製造は複数の工程を踏んで行われますが、工程毎にその技術に特化した業者が対応するのが一般的です。

弊社ではこの工程を全て※、自社設備で完結することが出来るのが強みです。

※めっき品を除きます

独自で開発した生産工程管理システムにより、およそ6000点もの弊社扱い商品ひとつひとつの生産進捗状況をリアルタイムで確認することを実現しました。

それにより、「いつ・どこで・なにが・どれだけ」生産されているのがわかるのはもちろん、効率的な生産による供給体制と、精度の高い納期回答や納期対応をお客様にご提供することができます。

弊社の基幹システムの在庫情報との連動も行い、生産・出荷・在庫のバランスを比較的安定させつつ、品切れへの対応も迅速かつ効率的にご対応させて頂いております。

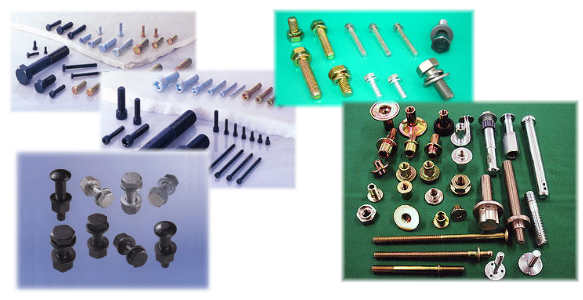

弊社では、現在およそ6000アイテムもの商品を生産供給しており、その形状・強度・検査規格は商品により多種多様に有り、中には梱包仕様が通常とは異なるような別注品の取扱いも致しております。

日々、お客様より数多くのニーズにお応えさせて頂くことで取扱いアイテム数もどんどん増え続けております。

この為、様々なノウハウやコンサル知識を身につけ日々邁進し、お客様の様々なニーズにご対応させていただいております。

弊社では、1台で数百万円するような検査機器をはじめ、様々な検査機器を用い各商品の生産工程検査を行っております。

検査機器の中には製品規格をチェックする機材はもちろん、1/1000mmの鉄組織を観察する機器や、目視では到底確認できないシワや段、傷を確認する機器、形状不良等の工程不良品の混入を防ぐ全数選別機などの非常に高精度な機器を用いて高品質を実現しております。

| 01: 製鋼メーカーより、材料(ロッド線)の受入 | ||

| ||

| ロッド線は製鋼メーカーで溶鋼から作られた線材です。この時点ではまだ、寸法精度が甘く(0.1mm精度)、スケール(黒皮)も付着しているため、このままでは冷鍛加工には向いておりません。 |

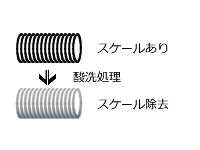

| 02: 酸洗工程により、スケールの除去 | ||

| ||

| ロッド線表面に付着しているスケールは、加工する上での障害となりますので硫酸を用いて除去します。 その後、製品仕様に基づいて表面の潤滑処理(石灰・ボンデ・ボンダリューベ)を施し、伸線工程へと進みます。 ★日野工場で使用する高力ボルト用の材料は、滋賀県の水環境に配慮して硫酸を用いずに、ショットブラストによってスケールの除去を行っております。 なお合金鋼や、要求される材料の場合は「球状化焼鈍」を行い、予め材料の硬度を落とすこともあります。 |

| 03: 伸線工程により、「ロッド」から「ワイヤー」へ | ||

| ||

| 酸洗工程を終えたロッド線は、伸線機にかけられて「ワイヤー」に変わります。 ワイヤーは、断面の寸法精度が上がり(0.01mm精度)、断面形状も整えられます。これにより、精度の高い加工が行いやすい形に変身するのです。 |

| 04: 成形工程により、「ワイヤー」からボルトへ | ||

| ||

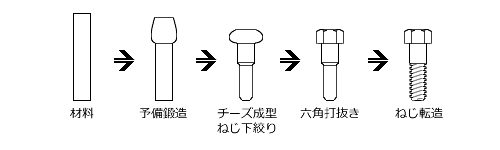

| ワイヤーをボルトフォーマ・ローリングマシンにかけ、冷間圧造によりボルトの形にしていきます。 ボルトフォーマでは、ねじ部以外の部分を鍛造(パンチダイスにより「叩いて」成形)して作り上げます。 そして、ローリングマシンにてねじ下絞り部分をローリングダイスにより「転造」してねじを作り上げます。 この工程において、廃棄物となるのは六角打抜きの際に出る打抜きカスのみです。六角穴付きボルトやトルシア型高力ボルトの成形工程では一切のクズが出ません。 ※図は六角ボルトの一例 |

| 05: 熱処理工程により強度をもたせる | ||

| ||

| 成形が完了した製品は滋賀県の日野工場にある熱処理炉にかけられます。 熱処理ではボルトを高温(800℃程度)まで熱し、その後冷却油または水に投入して一気に冷却します。これにより、鋼は焼入が施されて強度があがります。 しかし、このままですとボルトの強度が高すぎるので、靱性を持たせるべく500℃程度の温度でもう一度同様の処理を行います。これを「焼戻し」と言います。 この工程を踏むことで、ボルトは必要な強度と靱性を兼揃えた状態になるのです。 その後、ボルトは必要に応じてめっき処理を施したりして、梱包ラインへと進みます。 ※一部、外注熱処理を行う製品もあります。 |

| 06: 高力ボルトのセット工程 | ||

| 高力ボルト製品は、ボルト・ナット・座金が揃って初めて「製品」となります。 もちろん、ボルト・ナット・座金はそれぞれ別々に用意されていますのでバラバラの状態です。 これを一つ一つ手作業でセットするわけにはいきませんので、自動セット機を用いて機械が一気に高力ボルトセットを作っていくのです。 |

| 07: 工程・製品検査 | ||

| ||

| 工程途中の品物や最終製品に異常が無いかどうか検査が行われます。 寸法や強度などはもちろんのこと、わずかな外観の異常などもプロの検査員が細かくチェックを行っていきます。 |

| 08: 製品梱包 | ||

| ||

| 製品検査をパスした製品は、出荷用に梱包されます。 異サイズの混入や、入り数間違いを防ぐため、梱包ラインには計量器を設置して、重量によるチェックを実施しています。 ラインに流れた大箱は、ロボットに仕分けられて倉庫へと運ばれます。 |

| …そして、製品はお客様のもとへ |