トップ > 取扱商品 > JFE溶融亜鉛めっき高力ボルト > 入り数表

PDF版

はじめに

鋼構造物を「さび」や「腐食」からまもるために、鋼材やボルトに溶融亜鉛めっきを施すことは、有効な手段であり広く使われております。

弊社の溶融亜鉛めっき高力ボルト(JFEボルト)は、数多くの実験により、高い防錆効果と使いやすさを持たせた高力ボルトです。

この優れた弊社の溶融亜鉛めっき高力ボルトを広く、自由に御使い頂くために「溶融亜鉛めっき高力ボルト接合」の国土交通大臣の一般認定を取得しております。

このため、弊社の溶融亜鉛めっき高力ボルト(JFEボルト)をご使用いただき、溶融亜鉛めっき高力ボルト技術協会の“設計施工指針”及び“施工管理要領”に沿って設計・施工をしていただければ、物件ごとの個別認定は必要とせずお使いいただくことができます。

国土交通大臣認定 国住指第3269号/認定番号 MBLT-0115

特長

1. めっきの付着量は550g/m2以上

めっき付着量は、部材と同じくしており、長期防錆に優れています。

2. ナットのねじ部も防錆

ナットは、ねじの加工後にめっき処理を行っていますので、ねじ部の防錆も優れています。

3. 強度もF8T保証

ボルトの強度は、F8Tの保証をしており、靱性に富み安定した強度となっております。

4. 安定したトルク係数値

ナットに潤滑処理を施しているため、トルク係数値は安定しております。このためナット回転法による締付け作業時の施工性に優れた能力を発揮します。

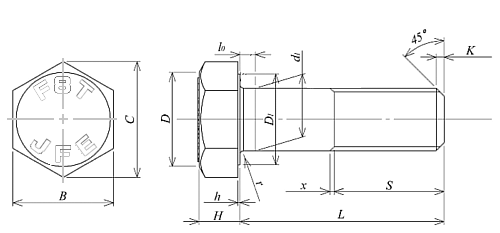

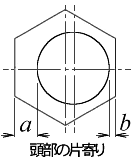

ボルト

| (単位:mm) | |||||||||||||||||

| ねじの 呼び |

d1 | H | B | C | D | D1 | r | K | a-b | E | F | h | S | ||||

| 基準寸法 | 許容差 | 基準寸法 | 許容差 | 基準寸法 | 許容差 | 約 | 約 | 最小 | 約 | 最大 | 最大 | 最大 | 基準寸法 | 許容差 | |||

| M16 | 16 | +0.7 -0.2 |

10 | ±0.8 | 27 | 0 -0.8 |

31.2 | 25 | 25 | 1.2〜2.0 | 2 | 0.8 | 1° | 2° | 0.4〜0.8 | 30 | +5 0 |

| M20 | 20 | +0.8 -0.4 |

13 | ±0.9 | 32 | 0 -1 |

37 | 30 | 29 | 2.5 | 0.9 | 35 | +6 0 |

||||

| M22 | 22 | 14 | 36 | 41.6 | 34 | 33 | 1.1 | 40 | |||||||||

| M24 | 24 | 15 | 41 | 47.3 | 39 | 38 | 1.6〜2.4 | 3 | 1.2 | 45 | |||||||

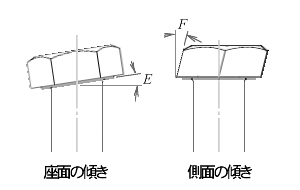

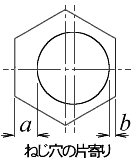

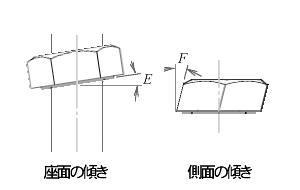

ナット

| (単位:mm) | |||||||||||||||||

| ねじの呼び | おねじの外径 | H | B | C | D | D1 | a-b | E | F | h | |||||||

| 基準寸法 | 許容差 | 基準寸法 | 許容差 | 約 | 約 | 最小 | 最小 | 最大 | 最大 | ||||||||

| M16 | 16 | 16 | ±0.35 | 27 | 0 -0.8 |

31.2 | 25 | 25 | 0.8 | 1° | 2° | 0.4〜0.8 | |||||

| M20 | 20 | 20 | ±0.4 | 32 | 0 -1 |

37.0 | 30 | 29 | 0.9 | ||||||||

| M22 | 22 | 22 | 36 | 41.6 | 34 | 33 | 1.1 | ||||||||||

| M24 | 24 | 24 | 41 | 47.3 | 39 | 38 | 1.2 | ||||||||||

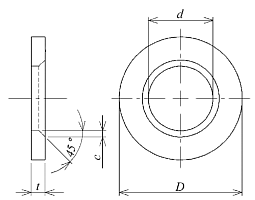

座金

| (単位:mm) | |||||||

| 座金の呼び | d | D | t | cまたはr | |||

| 基準寸法 | 許容差 | 基準寸法 | 許容差 | 基準寸法 | 許容差 | 約 | |

| 16 | 17 | +0.7 0 |

32 | 0 -1 |

4.5 | ±0.5 | 1.5 |

| 20 | 21 | +0.8 0 |

40 | 2.0 | |||

| 22 | 23 | 44 | 6 | ±0.7 | |||

| 24 | 25 | 48 | 2.4 | ||||

ボルト

| ボルトの 機械的性質 による等級 |

試験片の機械的性質(JIS Z 2201 4号試験片) | 製品の機械的性質 | |||||

| 耐力 (N/mm2) |

引張強さ (N/mm2) |

伸び (%) |

絞り (%) |

ねじの呼び | 最小引張荷重 (kN) |

硬さ | |

| F8T | 640以上 | 800〜1000 | 16以上 | 45以上 | M16 | 126 | 18〜31HRC |

| M20 | 196 | ||||||

| M22 | 243 | ||||||

| M24 | 283 | ||||||

ナット

| ナットの機械的性質による等級 | 硬さ | 保証荷重 |

| F10 | 20〜35HRC | ボルトの最小引張荷重に同じ |

座金

| 座金の機械的性質による等級 | 硬さ |

| F35 | 25〜45HRC |

| トルク係数値による種類 | トルク係数値の平均値 | トルク係数値の標準偏差 |

| A | 0.110〜0.150 | 0.010以下 |

| JIS H 8641 2種 HDZ55 | |

| めっきの付着量 | 550g/m2以上 |

【1】高力ボルトの許容せん断力等<接合部の許容せん断力及び許容引張力>

| 等級 | ねじの呼び | 設計ボルト張力 B0(kN) |

許容せん断力(kN) | 許容引張力(kN) | ||||

| 長期 | 短期 | 長期 | 短期 | |||||

| 1面摩擦 | 2面摩擦 | 1面摩擦 | 2面摩擦 | |||||

| F8T | M16 | 85.2 | 22.7 | 45.4 | 34.0 | 68.0 | 50.3 | 75.4 |

| M20 | 133 | 35.4 | 70.8 | 53.2 | 106 | 78.5 | 118 | |

| M22 | 165 | 44.0 | 88.0 | 66.0 | 132 | 95.0 | 143 | |

| M24 | 192 | 51.2 | 102 | 76.8 | 154 | 113 | 170 | |

許容せん断力=0.4×B0(設計ボルト張力)

【2】ボルト孔径

| (単位:mm) | ||

| ねじの呼び | 公称軸径 d | ボルト孔径 |

| M16 | 16 | 18.0 |

| M20 | 20 | 22.0 |

| M22 | 22 | 24.0 |

| M24 | 24 | 26.0 |

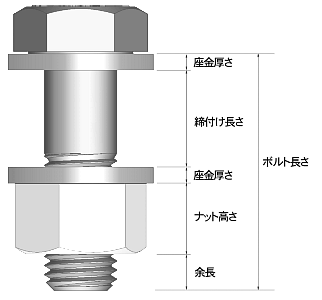

【3】ボルトの長さ

| (単位:mm) |  |

|

| ねじの呼び | 締付長さに 加える長さ |

|

| M16 | 30 | |

| M20 | 35 | |

| M22 | 40 | |

| M24 | 45 | |

摩擦面

摩擦面は、溶融亜鉛めっき後に所定の摩擦面処理を施し、すべり係数が0.40以上確保できるようにしてください。

溶融亜鉛めっきのままの摩擦面では、実験によって得られたすべり係数は0.10〜0.30程度であり、すべり係数0.40以上を満足することが出来ないので、摩擦面の処理は必ず行わなければならず、その処理には十分な注意が必要です。

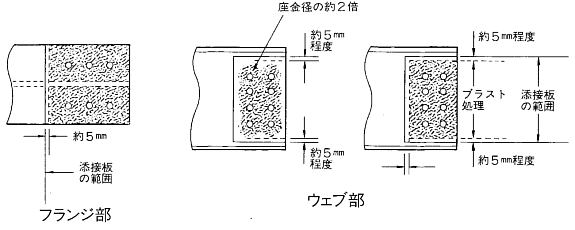

A:ブラストによる摩擦面処理

ブラスト面は、グリットブラスト・ショットブラストなどで処理することを標準とします。

ブラスト面の標準粗度50μmRz(旧表示50S)以上とし、合金層が残るように注意してください。

なお、ブラストを施す範囲は、添接板の外に出ない範囲としてください。

また、部材及び添接板の外面や引張接合部は、めっきのままとしてください。

摩擦接合部ブラスト処理の範囲例

B:りん酸塩による摩擦面処理

摩擦面にりん酸塩処理を施す場合は、溶融亜鉛めっき高力ボルト技術協会の「溶融亜鉛めっき高力ボルト接合 設計施工指針」に基づく作業工程や管理項目を遵守すれば、通常所定のすべり係数は得られると考えられております。

りん酸塩処理条件が異なる場合は、改めてすべり試験を実施し、りん酸塩処理標準試験片を再度作成する必要があります。

りん酸塩処理を施す範囲は、ブラスト処理の場合と同様とします。なお、りん酸塩処理の範囲が摩擦面の範囲を多少はみ出しても、それは許容されます。

C:その他の摩擦面処理

摩擦面に特殊な処理を施す場合は、その方法を特記し、実験によりすべり係数が0.40以上得られることを確認する必要があります。

1. 1次締め

1次締めは、仮締めボルトを締付けて部材の密着を確認した後、全ボルトについて下記に示すトルク値でナットを回転させて行います。

| 呼び径 | 1次締付けトルク値(N・m) |

| M16 | 約100 |

| M20・M22 | 約150 |

| M24 | 約200 |

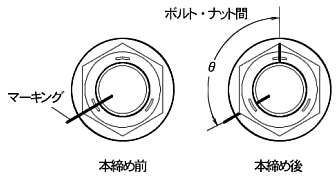

2. マーキング

1次締付け後、ボルト・ナット・座金及び部材にわたるマークを施します。

マーキングは、1次締めの確認・ナット回転量の測定・締め忘れの発見・ボルト、ナット、座金の共回りの発見などのために行うもので、丁寧に施してください。

3. 本締め

本締めは、1群単位の1次締め及びマーキング完了後を起点として、ナットを120°回転させて行います(下図参照)。

ただし、ボルトの長さがボルト呼び径の5倍を超える場合のナット回転量は、実験により求めてください。

※トルク法での締付けは出来ません。

4. 締付け後の検査

目視にて規定のナット回転量に対して、+30°〜−30°の範囲にあるものを合格とします。

この範囲を超えて締付けられた高力ボルトは、取り替えてください。

また、ナット回転量の不足している高力ボルトについては、所要のナット回転量まで追締めしてください。